Tim Woodt: 8 vermijdbare verspillingen

Pas op voor Tim Woodt

Haal de verspilling uit je werk! Zodra Tim Woodt bij een bedrijf op de deur klopt, moeten alle alarmbellen direct af gaan. Bij zijn bezoek klinkt namelijk altijd dezelfde boodschap door: het bedrijf is inefficiënt bezig! Tim Woodt is dé boodschapper van alles wat onnodig veel geld, tijd en moeite kost. Houd deze 8 vermijdbare verspillingen dus goed in de gaten en… zet Tim Woodt zo snel mogelijk buiten de deur!

Marco A.M. Koet

Master Black Belt Lean Six Sigma

Binnen de aanpak van Lean Six Sigma wordt Tim Woodt gebruikt als acroniem voor de ‘Acht vormen van Verspilling’, zoals Taiichi Ohno uit de Toyota fabrieken deze ooit heeft opgesteld. Met verspilling worden alle activiteiten bedoeld die geen waarde toevoegen aan het product of dienst die de klant van jouw bedrijf vraagt. Oorspronkelijk werd deze aanpak alleen toegepast in productie of logistieke bedrijven. Maar tegenwoordig worden ze even zo goed toegepast in elk soort proces, ongeacht de branche. Dus ook op kantoor of thuis kan efficiënter gewerkt worden, wanneer je let op deze verspillingen.

Lean Six Sigma: verwijder Verspilling!

Bij Lean Six Sigma wordt iedere activiteit in het proces beoordeeld op de bijdrage aan het creëren van waarde, zoals die is gedefinieerd door de klant. In de ideale situatie draagt iedere activiteit direct bij aan het tot stand komen van het eindproduct. Of dat nu een dienst, een advies of een fysiek product is.

Bij Lean Six Sigma wordt iedere activiteit in het proces beoordeeld op de bijdrage aan het creëren van waarde, zoals die is gedefinieerd door de klant. In de ideale situatie draagt iedere activiteit direct bij aan het tot stand komen van het eindproduct. Of dat nu een dienst, een advies of een fysiek product is.

Waarde creëer je, volgens Lean Six Sigma, door in het proces steeds iets aan het product toe te voegen, dat door de eindontvanger als ‘waardevol’ wordt gezien. Waardoor dus de oorspronkelijke grondstof (of initiële vraag) steeds verder getransformeerd wordt (en daarmee dichter in de buurt komt) naar het door de klant gewenste eindproduct. In de praktijk zien we echter bijna alleen maar processen die veel meer taken en handelingen bevatten dan alleen de puur waarde toe voegende activiteiten. Tot wel 60% van de tijd of inspanning blijkt niet waarde toevoegend. En daarmee een echte Verspilling van Tim Woodt.

De aanpak van Lean Six Sigma helpt om alle mogelijke vormen van Verspilling in de huidige werkwijze te vinden. De 8 vormen van Verspilling zijn een handige kapstok om ze te vinden. Om ze vervolgens weg te nemen of te minimaliseren. Want als dat eenmaal is gelukt, verbetert de efficiency van het werk én het plezier bij de medewerkers. Hierna leggen we uit hoe je dat doet!

Vinden van verspilling: de analyse van de toegevoegde waarde

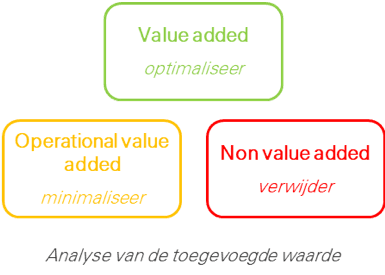

Processtappen – en de eventueel daarbij horende activiteiten – zijn in de basis in twee groepen in te delen. Stappen en handelingen die waarde toe voegen en zij die dat niet doen. In dit artikel gaan we hier verder op in.

Waarde toevoegende activiteiten

Wordt een activiteit aangeduid als waarde toevoegend (Customer Value-Added), dan wordt met die handeling iets (de waarde) aan het product of dienst toegevoegd, dat de klant waardeert. Hij is voor de handeling of toevoeging ‘bereid te betalen’. Of iets in onze werkwijze waarde toevoegend is, wordt exclusief door de klant bepaald. Die is immers degene voor wie de uiteindelijke output van een proces is bedoeld.

Een activiteit voegt waarde toe, als wordt voldaan aan drie criteria:

- De klant waardeert de toevoeging en is bereid ervoor te betalen;

- De activiteit transformeert de input naar een hoger niveau;

- De activiteit wordt in een keer goed uitgevoerd.

Deze criteria kunnen op alle activiteiten worden toegepast. Om waarde toe te voegen in een proces moeten alle acties, activiteiten, processen, personen, organisaties, systemen, gereedschappen en alle andere resources die in de uitvoering van het proces een rol hebben, voldoen aan deze drie criteria.

Zodra een activiteit is aan te duiden als waarde toevoegend, wordt deze gehandhaafd. Logisch, we maken immers iets waar de klant op zit te wachten. Waar mogelijk kunnen we natuurlijk nog wel de werkwijze binnen deze processtappen optimaliseren!

Niet waarde toevoegende activiteiten

Bij Lean Six Sigma heeft een activiteit géén toegevoegde waarde als deze niet voldoet aan een van de criteria voor toegevoegde waarde, zoals hiervoor gesteld. De klant is dus niet bereid te betalen voor de activiteit. Of de activiteit heeft het product of de dienst niet op een herkenbare manier getransformeerd naar een niveau, dichter in de buurt van het eindproduct. Dan wel de activiteit is niet meteen bij de eerste keer correct uitgevoerd. Met andere woorden: vanuit het oogpunt van de klant wordt het gezien als verspilde tijd, geld of moeite!

Twee type verspillingen

In de analyse van de toegevoegde waarde kennen we 2 typen Verspilling: de noodzakelijke verspilling (type 1) en de vermijdbare verspilling (type 2).

Type 1: noodzakelijke verspilling

Deze vorm van Verspilling wordt ook wel aangeduid als Operational Value Added. Het omvat acties die op zichzelf geen waarde toevoegen aan het product of de dienst, maar die om de een of andere reden wel noodzakelijk worden geacht voor de organisatie. Dat kan zijn omdat die taak de verdere uitvoering van het werk beter, veilige of eenvoudiger maakt.

Denk bijvoorbeeld aan het aanmaken van een klantnummer bij een nieuwe klant. Op zichzelf is die actie niet een zinvol onderdeel van een eindproduct, maar helpt het wel de betreffende klant makkelijk te vinden voor de uitvoering van overige, wel waarde toevoegende taken. Dit type Verspilling is dus nodig voor het bedrijf omdat het zorgt dat een waarde toevoegende activiteit soepel uitgevoerd kan worden. Een andere reden kan zijn dat de taak is voorgeschreven vanuit bestaande Wet- en regelgeving. Het ondertekenen van een bepaald document door twee functionarissen is in principe niet iets dat het eindproduct beter maakt, maar in bepaalde situaties wel een eis van een toezichthouder als DNB of vanuit de nieuwe privacy wetgeving.

Ten slotte kan een taak ook gehandhaafd worden, omdat het een essentiële functie heeft voor gezondheid, veiligheid, milieu of personeelsontwikkeling. Een machine verplicht met twee handen bedienen voegt niets extra’s toe aan het eindproduct, als het technisch ook met één hand kan. Maar voorkomt daarmee wel dat de 2e hand op een ongelukkige manier in de machine verstrikt raakt. Het bedienen met twee handen voorkomt dan de kans op een noodlottig ongeluk. Is een activiteit of handeling dus aan te merken als noodzakelijke Verspilling, dan kunnen we die niet verwijderen. Wel kunnen we deze activiteit minimaliseren en de resterende handelingen zoveel mogelijk optimaliseren.

Type 2: vermijdbare verspilling

Deze vorm van Verspilling gaat om alle activiteiten die geen waarde toevoegen én niet nodig zijn voor het bedrijf. Er is bij deze vorm van Verspilling dus geen nut voor de klant om de activiteit te handhaven, aangezien het niet helpt om het eindproduct tot stand te brengen. En ook voor het bedrijf zelf heeft deze taak geen enkele toegevoegde waarde vanuit het oogpunt van veiligheid of een efficiënte uitvoering van een wel waarde toevoegende activiteit. De vraag is zeer terecht waarom we deze taak überhaupt nog uitvoeren! En omdat het antwoord op die vraag niet positief kan worden beantwoord, is nog maar één strategie mogelijk: Verwijder die taak!

Vermijdbare Verspillingen herkennen we aan acht standaardvormen:

Meer weten over het vermijden van verspilling? Neem een kijkje in ons opleidingsaanbod

Tim Woodt: 8 vermijdbare verspillingen:

Het acroniem van Tim Woodt staat voor de acht verspillingen. Hieronder lichten we alle acht verspillingen van Tim Woodt kort toe.

Transport:

Bij Transport gaat het om alle onnodige verplaatsing van materiaal en output tussen de processtappen. Transport kost geld en verhoogt de doorlooptijd.

Bij Transport gaat het om alle onnodige verplaatsing van materiaal en output tussen de processtappen. Transport kost geld en verhoogt de doorlooptijd.

Transport wordt meestal in de hand gewerkt doordat er veel verschillende teams (opeenvolgende werkstations) werkzaam zijn in het proces, die ook nog eens onlogisch verspreid zitten in de organisatie. Deze inrichting maakt dat ‘het ding’ waaraan wordt gewerkt, van de ene naar de andere afdeling moet worden verplaatst. Dat geldt overigens niet alleen voor fysieke, tastbare zaken, maar ook voor digitale zaken. Het gaat dan bijvoorbeeld om Excel-sheets, mails, digitale documenten of databases.

Voorkom (onnodig) transport door partijen die regelmatig met elkaar samen werken dicht bij elkaar te zetten. Voeg daarnaast zoveel mogelijk taken samen, zodat het werk niet steeds overgedragen hoeft te worden.

Voorraad

Voorraad (inventory) is verspilling omdat het beslag op werkkapitaal legt, geld kost om te beheren en te beheersen en omdat het risico van incourante producten in zich draagt.

Voorraad (inventory) is verspilling omdat het beslag op werkkapitaal legt, geld kost om te beheren en te beheersen en omdat het risico van incourante producten in zich draagt.

Een te hoge eindvoorraad is vaak het gevolg van Overproductie (meer maken dan nodig is). Tussenvoorraden ontstaan vooral door onbalans in het proces, omdat de verschillende afdelingen met wisselende snelheden werken.

Voorraad in het proces leidt al snel tot een sterk oplopende en hoge doorlooptijd en veel (niet waarde toevoegend) werk om de voorraad te beheersen en weg te werken. Werk dus dat veel geld kost zonder dat daar baten tegenover staan. Het zijn immers activiteiten waar een klant niet voor wil betalen! We noemen deze kosten ook wel de ‘kosten van slechte kwaliteit’ of de ‘faalkosten van het proces’.

Beweging

De verspilling Beweging (motion) gaat over alle niet noodzakelijke handelingen van mensen en/of apparaten tijdens het uitvoeren van een bewerking. Ook hier gaat het zowel om de fysieke beweging (onhandige plaatsing van hulpmiddelen, onlogisch ingerichte werkruimten, zoeken naar documenten), als om de digitale beweging (openen van te veel schermen in verschillende applicaties, zoeken naar een bepaald digitaal invulscherm). De verspilling die samenhangt met onnodige bewegingen heeft meestal ook een ergonomisch en daarmee ook een ARBO-technisch aspect. Bij de ergonomie gaat het om een goede balans tussen mensen, wat zij doen, de voorwerpen die zij gebruiken en de omgeving waarin ze werken.

De verspilling Beweging (motion) gaat over alle niet noodzakelijke handelingen van mensen en/of apparaten tijdens het uitvoeren van een bewerking. Ook hier gaat het zowel om de fysieke beweging (onhandige plaatsing van hulpmiddelen, onlogisch ingerichte werkruimten, zoeken naar documenten), als om de digitale beweging (openen van te veel schermen in verschillende applicaties, zoeken naar een bepaald digitaal invulscherm). De verspilling die samenhangt met onnodige bewegingen heeft meestal ook een ergonomisch en daarmee ook een ARBO-technisch aspect. Bij de ergonomie gaat het om een goede balans tussen mensen, wat zij doen, de voorwerpen die zij gebruiken en de omgeving waarin ze werken.

Wachten

Wachten (waiting) tussen processtappen is vaak het gevolg van tussenvoorraad die is ontstaan. Dergelijke wachttijd leidt altijd direct tot langere doorlooptijd en extra werk. De doorlooptijd is immers de optelsom van de tijd waarin aan het product wordt gewerkt (de bewerkingstijd) en alle tijd dat het (tussen)product ligt te wachten tot het verder bewerkt kan worden (de wachttijd).

Wachten (waiting) tussen processtappen is vaak het gevolg van tussenvoorraad die is ontstaan. Dergelijke wachttijd leidt altijd direct tot langere doorlooptijd en extra werk. De doorlooptijd is immers de optelsom van de tijd waarin aan het product wordt gewerkt (de bewerkingstijd) en alle tijd dat het (tussen)product ligt te wachten tot het verder bewerkt kan worden (de wachttijd).

Vindt het wachten binnen een processtap plaats dan leidt het ook tot extra lange bewerkingstijd. Wachten kan in dit geval ontstaan, omdat een machine of applicatie traag is, of omdat je op een automatische uitvoering van het systeem zit te wachten.

Als laatste vorm van wachten noemen we het wachten als persoon. Een collega van een andere processtap moet nog eerst een aantal handelingen verrichten, voordat je verder kan met jouw taak. Je zit dus letterlijk op je collega te wachten. Althans, voor dat betreffende dossier. Nadeel van die wachttijd is dat jouw bewerking stil ligt. En hoe langer moet worden gewacht, hoe meer andere vormen van Verspilling er ontstaan. Je moet dan immers een vorm van statusbewaking inrichten om bij te houden welk dossier wanneer aan de beurt is. En bovendien, als dan – na het wachten – het dossier weer in behandeling komt, moet de behandelaar weer opnieuw inlezen op het dossier. Allemaal tijdverlies waar de uiteindelijke klant niets aan heeft. Want ook die zit hierdoor eindeloos…. te wachten!

Overproductie

Overproductie betekent dat in aantal meer wordt gemaakt dan de eigenlijke klantvraag aangeeft. Of dat wat in aantal door de klant of door een interne collega gevraagd werd (veel) te vroeg klaar is gemaakt. Deze vorm van verspilling zet een kettingreactie in gang en veroorzaakt alle andere vormen van verspillingen. Het wordt daarom wel beschouwd als de moeder aller Verspillingen!

Overproductie betekent dat in aantal meer wordt gemaakt dan de eigenlijke klantvraag aangeeft. Of dat wat in aantal door de klant of door een interne collega gevraagd werd (veel) te vroeg klaar is gemaakt. Deze vorm van verspilling zet een kettingreactie in gang en veroorzaakt alle andere vormen van verspillingen. Het wordt daarom wel beschouwd als de moeder aller Verspillingen!

Vooral onnodige voorraadvorming is een direct gevolg van Overproductie. Hoe meer er gemaakt wordt zonder klantvraag, hoe meer dat leidt tot hoge eindvoorraden. En als bovendien in de uitvoering van een processtap meer wordt gemaakt, dan de volgende stap in capaciteit en snelheid aankan, leidt dit ook nog tot een hoge tussenvoorraad.

Maar Overproductie veroorzaakt nog meer nadelige gevolgen. Naast hoge voorraden, verhoogt het ook doorloop- en bewerkingstijden, het risico op incourante goederen (of achterhaalde adviezen) en het verlies van kwaliteit. En dus ook de faalkosten van het proces. Inderdaad… Overproductie is de ergste vorm van Verspilling, die alles wat niet in een Lean werkwijze aanwezig hoort te zijn, veroorzaakt!

De oplossing hiervan is overigens niet moeilijk. Technisch gezien dan… door de gewenste hoeveelheid van klant goed te inventariseren en daar de verwerking op af te stemmen, wordt Overproductie voorkomen. Dat geldt ook binnen de uitvoering van het proces. Als iedere afdeling in snelheid van werken en hoeveelheid van output goed afstemt op de volgende afdeling (de interne klant) worden tussenvoorraden voorkomen.

Overbewerking

Deze verspilling wordt in het Nederlands ook wel Overbewerking genoemd. Het gaat hier niet, zoals bij Overproductie, om het in aantallen meer maken dan gevraagd, maar om (inhoudelijk) meer doen in het proces dan strikt genomen nodig is. Of om meer kwaliteit aan het product toevoegen, dan waar de klant om heeft gevraagd en dus bereid voor is te betalen. Met al deze niet gevraagde verfraaiingen gaan we verder dan de minimale kwaliteitsstandaard, die door de klant wordt gesteld.

Deze verspilling wordt in het Nederlands ook wel Overbewerking genoemd. Het gaat hier niet, zoals bij Overproductie, om het in aantallen meer maken dan gevraagd, maar om (inhoudelijk) meer doen in het proces dan strikt genomen nodig is. Of om meer kwaliteit aan het product toevoegen, dan waar de klant om heeft gevraagd en dus bereid voor is te betalen. Met al deze niet gevraagde verfraaiingen gaan we verder dan de minimale kwaliteitsstandaard, die door de klant wordt gesteld.

Overbewerking op de inhoud ontstaat uit een verkeerde interpretatie van ‘klantgerichtheid’. ‘Wij doen alles voor onze klant’ (creëren van klantwaarde) zonder nog oog te hebben voor de prijs-kwaliteit verhouding (creëren van klantopbrengst). Niet wat de klant vraagt is leidend, maar ‘het beste is nog niet goed genoeg’. Ook de vak-gedrevenheid van de professional, die het product maakt, speelt hierin een rol. Voor hem of haar is immers het product pas goed, als het 100% top is. Terwijl de klant wellicht al met 80% tevreden was. De klant waardeert de extra kwaliteit, maar niet als dat een substantiële verhoging van de prijs betekent. Daarvoor is de klant niet bereid te betalen!

Fouten

Producten of diensten met Fouten, moeten worden weggegooid of leiden onherroepelijk tot een verzoek tot herstel. Als fouten ontstaan, moet de oorzaak daarvan zo snel mogelijk vastgesteld en opgelost worden. Fouten leiden tot verlies van capaciteit (mensen en machines) en van grondstoffen en materialen, die niet meer hergebruikt kunnen worden. Het spreekt voor zich dat dit pure kapitaalvernietiging is. De capaciteit, die eerder werd ingezet om een dienst of product te leveren, heeft immers niets opgebracht. En bovendien is extra capaciteit nodig om de gemaakte fout te herstellen. Niet alleen van degene die de fout herstelt, maar ook bijvoorbeeld van de telefoniste die de klacht aanneemt, de ICT-er die een klachtenregistratiesysteem moet bouwen en de fiatteur die opnieuw akkoord moet geven!

Producten of diensten met Fouten, moeten worden weggegooid of leiden onherroepelijk tot een verzoek tot herstel. Als fouten ontstaan, moet de oorzaak daarvan zo snel mogelijk vastgesteld en opgelost worden. Fouten leiden tot verlies van capaciteit (mensen en machines) en van grondstoffen en materialen, die niet meer hergebruikt kunnen worden. Het spreekt voor zich dat dit pure kapitaalvernietiging is. De capaciteit, die eerder werd ingezet om een dienst of product te leveren, heeft immers niets opgebracht. En bovendien is extra capaciteit nodig om de gemaakte fout te herstellen. Niet alleen van degene die de fout herstelt, maar ook bijvoorbeeld van de telefoniste die de klacht aanneemt, de ICT-er die een klachtenregistratiesysteem moet bouwen en de fiatteur die opnieuw akkoord moet geven!

Fouten leiden ook tot afboekingen op halffabricaten of producten die worden afgekeurd en niet meer hergebruikt kunnen worden. Geld dat eerder werd uitgegeven, kan dus niet meer te gelde worden gemaakt. En misschien nog wel het ergste: Fouten die bij de klant terecht komen, leiden tot imagoschade voor het bedrijf. Dat houdt een bedrijf niet heel lang vol!

Talent

Verspilling van Talent ontstaat als de talenten, kennis en ervaringen van mensen niet of onvoldoende benut worden om het werk correct uit te voeren, of om de uitvoering van het werk verder te optimaliseren.

Verspilling van Talent ontstaat als de talenten, kennis en ervaringen van mensen niet of onvoldoende benut worden om het werk correct uit te voeren, of om de uitvoering van het werk verder te optimaliseren.

Deze vorm van verspilling wordt voorkomen als de talenten en capaciteit van medewerkers bekend zijn en gekend worden. Dan kan een organisatie sturen op ‘het juiste talent op de juiste plek’ of zorgen voor een ontwikkelprogramma dat aan die invulling werkt.

Wordt talent niet op de juiste manier ingezet, dan leidt dat vaak tot frustratie en gelatenheid (wij worden niet gehoord) of tot verveling en weinig uitdaging. En zeker dat gevoel verhoogt de kans op fouten en ongewenst verloop binnen het personeelsbestand. Zonde natuurlijk, van alle eerdere investering in het personeel.

TIM WOODT dus de deur uit!

Wat dat is namelijk degene die alle denkbare Verspillingen en inefficiënties in je werk vertegenwoordigt. Zonder Tim Woodt wordt het werk veel efficiënter, leuker en voor iedereen, niet in de laatste plaats de klanten, beter!

Investeer in jouw bedrijf, werk of project met een opleiding van MKPC > Bekijk ons opleidingsaanbod!

Lean / Six Sigma / Scrum / Agile / Masterclasses /Workshops

Opleidingsinstituut MKPC leert en helpt organisaties klantgericht, efficiënt en effectief te werken. Zodat zij het verschil kunnen maken naar hun klanten en medewerkers en in staat zijn optimale bedrijfsresultaten te halen. Wij geloven in voortdurend leren en continu verbeteren met aandacht voor het organisatie- en het individuele belang. Opdat bedrijfsresultaten aantoonbaar verbeteren, de betrokkenheid toeneemt en de medewerkers zich als professional blijven ontwikkelen. In onze ervaring en overtuiging is deze aanpak dé manier om aansprekende resultaten te halen en succesvol te zijn voor organisaties én mensen met wie wij zakendoen. Niet voor niets is onze slogan: resultaat-én mensgericht verbeteren!