Een Lean organisatie brengt geluk

Een Lean organisatie brengt geluk

Stijgende winst hand-in-hand met tevreden medewerkers en klanten

Veel organisaties proberen het rendement te verbeteren door scherp te onderhandelen op de inkoopprijzen en te saneren onder het personeel. Op korte termijn brengen deze maatregelen resultaat, maar of daarmee ook het rendement structureel verbeterd is de vraag. Bovendien hebben deze maatregelen een sterk negatief effect op de belangrijkste waarde van het bedrijf: het personeel. Een voortdurende focus op reductie van kosten en fte’s, zet immers de kwaliteit van het product onder druk en gaat bijna altijd ten koste van de motivatie van medewerkers. Geen blijvend succes dus.

Dat het ook anders kan lijkt uitgesloten. Tot dat je kennis maakt met de kracht van de Lean werkwijze en mindset. Met centrale focus op het verbeteren van de kwaliteit, gaan de kosten structureel omlaag en de tevredenheid van medewerkers én klanten omhoog. Dit artikel onthult de essentie en aanpak van Lean.

Marco A.M. Koet

Master Black Belt Lean Six Sigma

Lean is een werk- en denkwijze, die een aantal kritische uitgangspunten heeft om waarde toe te voegen voor een organisatie:

Lean is een werk- en denkwijze, die een aantal kritische uitgangspunten heeft om waarde toe te voegen voor een organisatie:

- De kwaliteit die door de klant wordt gewenst (de waarde van een product) staat altijd centraal. Een organisatie moet zorgen voor de juiste kwaliteit.

- Het product (of de gevraagde dienst) wordt op het door de klant gewenste moment geleverd. Niet te snel, niet de laat, maar just-in-time.

- Het product wordt op de meest efficiënte manier gemaakt, zonder verspilling van tijd, inzet of andere resources.

Het toepassen van de Lean-aanpak zorgt er dus voor dat de klant van een organisatie op het juiste moment de juiste kwaliteit krijgt, tegen een juiste prijs. Om dat doel te bereiken, worden verbeterprojecten gestart voor processen, die niet aan één of meer van de hierboven genoemde uitgangspunten voldoen. Projecten die worden uitgevoerd volgens de vijf concepten van Lean.

Hoewel de oorsprong van Lean in de industrie ligt, zijn er inmiddels meer dan voldoende aansprekende voorbeelden van Lean successen in andere branches. Zowel in de Logistiek, in de Dienstverlening en in de Zorgsector is Lean niet meer weg te denken. Net zo min als bij Gemeenten en overheden en in de Retail sector.

De Lean werk- en denkwijze kan eigenlijk altijd en overal worden toegepast. Ongeacht branche of omvang van de organisatie. Het succes van Lean is daardoor niet meer te ontkennen. Met focus op kwaliteit, met de wens van de klant als centraal vertrekpunt, zijn echte en duurzame verbetering van het rendement te halen.

Stap 1: Specificeer de waarde

De waarde van een dienst of product wordt eerst bepaald, door de functionaliteiten en kenmerken, die voor de klant belangrijk zijn, te specificeren. Het is belangrijk helder te maken waarom de klant kiest voor het product en bij welke kwaliteit hij tevreden is. De waarde voor een klant wordt concreet in bijvoorbeeld de prijs, de kwaliteit, de levertijd of de service.

De waarde van een dienst of product wordt eerst bepaald, door de functionaliteiten en kenmerken, die voor de klant belangrijk zijn, te specificeren. Het is belangrijk helder te maken waarom de klant kiest voor het product en bij welke kwaliteit hij tevreden is. De waarde voor een klant wordt concreet in bijvoorbeeld de prijs, de kwaliteit, de levertijd of de service.

Idealiter wordt de klant zelf betrokken in het vaststellen wat voor hem waardevol is. Maar ook door ervaringen binnen de eigen organisatie op te halen, kan de waarde voor de klant worden vastgesteld. Bijvoorbeeld door in te schatten hoe de organisatie presteert ten opzichte van de klant verwachtingen. En ook collega’s waar telefoon- of email-berichten binnenkomen, hebben vaak een goed beeld van wat de klant waardeert of juist klachten oplevert.

Als de klantwaarde goed en eenduidig is bepaald, geeft dat een duidelijk inzicht in waar je organisatie aan moet voldoen. Het stelt als het ware de norm aan het product of de dienst dat wordt geleverd en de wijze waarop we dat op de meest efficiënte manier kunnen leveren.

Stap 2: Bepaal de waardestroom

De waardestroom is de vaak visuele weergave van de activiteiten en stappen die worden uitgevoerd om de door de klant gedefinieerde waarde (stap 1) te maken. Binnen Lean worden alle hoofdprocessen tot op activiteitenniveau inzichtelijk gemaakt en wordt per processtap aangegeven wat de benodigde handelingen zijn om een dienst of product te maken en te leveren. Deze visualisatie is altijd de weergave van de huidige manier van werken. Met alle inefficiënte uitvoeringen en dubbel slagen die daar bij horen.

Als de stappen van het proces zijn opgetekend, wordt de procesprestatie gemeten. Hoe goed en efficiënt we werken en de mate waarin het eindproduct voldoet aan de klantwens wordt inzichtelijk gemaakt met kwantitatieve gegevens. Bijvoorbeeld over doorlooptijden, de hoeveelheid tussen- en eindvoorraden en procestijden om een handeling uit te voeren.

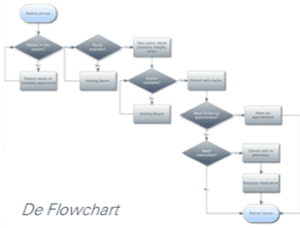

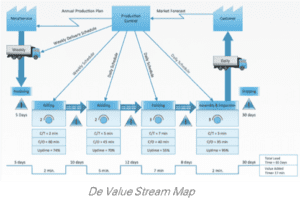

Om goed inzicht te krijgen in de tijdsbesteding van mensen en middelen, wordt op meerdere momenten gemeten (de Multi Moment Opname). Hierdoor ontstaat een goed beeld van de actuele prestatie en kunnen betrouwbare uitspraken worden gedaan over de tijdsbesteding, de werklast, de arbeidsproductiviteit of de bezetting. Het eindresultaat van de metingen en het vaststellen van de processtappen, wordt ten slotte weergegeven in een Flowchart of een zogenaamde Value Stream Map.

De Flowchart

In de Flowchart staan meestal niet de proces- prestaties opgenomen. Wel wordt uit deze procestekening direct de complexiteit van de werkwijze tussen de diverse afdelingen zichtbaar. Het laat op een heldere manier zien hoe het ‘ding’ waaraan wordt gewerkt (de entiteit), door de organisatie ‘stroomt’. Deze weergave is uitstekend geschikt om knelpunten in het proces bloot te leggen en verspillingen te herkennen. Ook wordt meteen zichtbaar hoeveel verschillende partijen betrokken zijn het product of de dienst te maken. Door deze kenmerken is de flowchart een veelgebruikt middel in de dienstverlenende en administratief georiënteerde organisaties.

In de Flowchart staan meestal niet de proces- prestaties opgenomen. Wel wordt uit deze procestekening direct de complexiteit van de werkwijze tussen de diverse afdelingen zichtbaar. Het laat op een heldere manier zien hoe het ‘ding’ waaraan wordt gewerkt (de entiteit), door de organisatie ‘stroomt’. Deze weergave is uitstekend geschikt om knelpunten in het proces bloot te leggen en verspillingen te herkennen. Ook wordt meteen zichtbaar hoeveel verschillende partijen betrokken zijn het product of de dienst te maken. Door deze kenmerken is de flowchart een veelgebruikt middel in de dienstverlenende en administratief georiënteerde organisaties.

De Value Stream Map

In deze weergave worden de gemeten procesprestaties wel opgenomen. Het voordeel van de Value Stream Map is dat met de gemeten prestaties concrete uitspraken kunnen worden gedaan over de totale actuele procesprestatie. Om deze vervolgens te kunnen vergelijken met hetgeen de klant verwacht (stap 1). En hoe meer de procesprestatie afwijkt van de klantverwachting, des te meer duidelijk is dat de huidige werkwijze voor verbetering vatbaar is. Deze techniek is vooral geschikt voor processen in minder complexe organisatiestructuren, zoals bijvoorbeeld bij productie en logistiek.

In deze weergave worden de gemeten procesprestaties wel opgenomen. Het voordeel van de Value Stream Map is dat met de gemeten prestaties concrete uitspraken kunnen worden gedaan over de totale actuele procesprestatie. Om deze vervolgens te kunnen vergelijken met hetgeen de klant verwacht (stap 1). En hoe meer de procesprestatie afwijkt van de klantverwachting, des te meer duidelijk is dat de huidige werkwijze voor verbetering vatbaar is. Deze techniek is vooral geschikt voor processen in minder complexe organisatiestructuren, zoals bijvoorbeeld bij productie en logistiek.

Stap 3: Creëer Flow in het proces

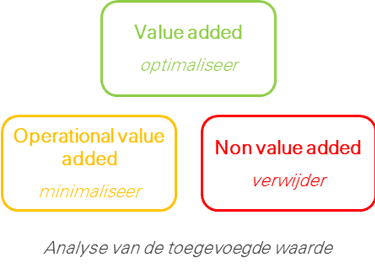

Zodra de waarde is bepaald (stap 1) en de waardestroom is getekend (stap 2), wordt gestart met de analyse van de toegevoegde waarde. Dat betekent dat alle processtappen en activiteiten geanalyseerd worden om te beoordelen wat het nut (‘de toegevoegde waarde’) is van de activiteit en of deze wel op een adequate wijze wordt uitgevoerd. De activiteiten / handelingen in de waardestroom kunnen in drie categorieën worden onderscheiden:

- Handelingen die waarde toevoegen.

- Handelingen die geen waarde toevoegen maar wel voor de organisatie nodig zijn.

- Handelingen die geen waarde toevoegen.

Voegt de handeling geen waarde toe, dan wordt direct besloten de processtap te verwijderen. De activiteit creëert immers geen waarde, vanuit het perspectief van de klant, maar kost wel geld, moeite en tijd. Deze stap kan dus beter gestopt worden, waardoor direct kosten worden bespaard! Bovendien komt hierdoor tijd van mensen en middelen vrij, die ingezet kan worden bij activiteiten die er wel toe doen: de waarde toevoegende stappen. De productiviteit en het rendement worden hierdoor direct verhoogd.

Voegt de handeling geen waarde toe, dan wordt direct besloten de processtap te verwijderen. De activiteit creëert immers geen waarde, vanuit het perspectief van de klant, maar kost wel geld, moeite en tijd. Deze stap kan dus beter gestopt worden, waardoor direct kosten worden bespaard! Bovendien komt hierdoor tijd van mensen en middelen vrij, die ingezet kan worden bij activiteiten die er wel toe doen: de waarde toevoegende stappen. De productiviteit en het rendement worden hierdoor direct verhoogd.

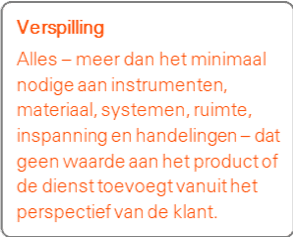

Niet-waarde toevoegende activiteiten

Deze worden zichtbaar door Verspillingen te herkennen in het proces. Zodra één van de in Lean bekende acht klassieke vormen van Verspilling wordt ontdekt in de werkwijze, is een ding zeker: hier wordt geen waarde toegevoegd. Voordeel kan dan worden behaald, door óf de gehele activiteit te stoppen, óf deze te optimaliseren op het moment dat verwijderen niet mogelijk of wenselijk is. Dat laatste kan het geval zijn als met het opheffen van de activiteit de veiligheid bijvoorbeeld in het geding komt.

Deze worden zichtbaar door Verspillingen te herkennen in het proces. Zodra één van de in Lean bekende acht klassieke vormen van Verspilling wordt ontdekt in de werkwijze, is een ding zeker: hier wordt geen waarde toegevoegd. Voordeel kan dan worden behaald, door óf de gehele activiteit te stoppen, óf deze te optimaliseren op het moment dat verwijderen niet mogelijk of wenselijk is. Dat laatste kan het geval zijn als met het opheffen van de activiteit de veiligheid bijvoorbeeld in het geding komt.

De acht klassieke vormen van Verspillingen zijn:

![]() Alle onnodige verplaatsing van materiaal en output tussen de processtappen. Transport kost geld en verhoogt de doorlooptijd. Voorkom transport door afdelingen dicht bij elkaar te zetten en zoveel mogelijk taken samen te voegen.

Alle onnodige verplaatsing van materiaal en output tussen de processtappen. Transport kost geld en verhoogt de doorlooptijd. Voorkom transport door afdelingen dicht bij elkaar te zetten en zoveel mogelijk taken samen te voegen.

![]() Voorraad is verspilling omdat het beslag legt op het werkkapitaal, geld kost om te beheren en te beheersen en omdat het risico van incourante producten in zich draagt.

Voorraad is verspilling omdat het beslag legt op het werkkapitaal, geld kost om te beheren en te beheersen en omdat het risico van incourante producten in zich draagt.

![]() Verspilling van beweging gaat over alle niet noodzakelijke handelingen van mensen en/of apparaten tijdens het uitvoeren van een bewerking en leidt tot onnodige bewerkingstijd.

Verspilling van beweging gaat over alle niet noodzakelijke handelingen van mensen en/of apparaten tijdens het uitvoeren van een bewerking en leidt tot onnodige bewerkingstijd.

![]() Wachten tussen processtappen is vaak het gevolg van tussenvoorraad die is ontstaan. Dergelijk wachttijd leidt altijd direct tot langere doorlooptijd en extra werk.

Wachten tussen processtappen is vaak het gevolg van tussenvoorraad die is ontstaan. Dergelijk wachttijd leidt altijd direct tot langere doorlooptijd en extra werk.

Vindt het wachten binnen een processtap plaats, dan leidt dat ook tot extra lange bewerkingstijd. Ten slotte kan de ene collega zitten te wachten op de ander, die nog niet klaar is met zijn taak.

![]() Bij deze Verspilling wordt in aantal meer gemaakt dan de eigenlijke (interne of externe) klantvraag aangeeft. Omdat Overproductie alle andere Verspillingen veroorzaakt, wordt het ook wel de moeder aller Verspillingen genoemd!

Bij deze Verspilling wordt in aantal meer gemaakt dan de eigenlijke (interne of externe) klantvraag aangeeft. Omdat Overproductie alle andere Verspillingen veroorzaakt, wordt het ook wel de moeder aller Verspillingen genoemd!

![]() Bij Overbewerking wordt (inhoudelijk) meer in het proces gedaan dan strikt genomen nodig is. Of wordt meer kwaliteit (inhoud) aan het product toegevoegd, dan de klantwens aangaf. Voor die extra’s is de klant niet bereid te betalen.

Bij Overbewerking wordt (inhoudelijk) meer in het proces gedaan dan strikt genomen nodig is. Of wordt meer kwaliteit (inhoud) aan het product toegevoegd, dan de klantwens aangaf. Voor die extra’s is de klant niet bereid te betalen.

![]() Foute producten worden weggegooid en foutief geleverde diensten moeten worden hersteld. Fouten leiden altijd tot verlies van capaciteit en van grondstoffen en materialen, die niet meer hergebruikt kunnen worden. En kosten dus geld!

Foute producten worden weggegooid en foutief geleverde diensten moeten worden hersteld. Fouten leiden altijd tot verlies van capaciteit en van grondstoffen en materialen, die niet meer hergebruikt kunnen worden. En kosten dus geld!

![]() Verspilling van Talent ontstaat als de talenten, kennis en ervaringen van mensen niet of onvoldoende benut worden om het werk correct uit te voeren, of om de uitvoering van het werk verder te optimaliseren.

Verspilling van Talent ontstaat als de talenten, kennis en ervaringen van mensen niet of onvoldoende benut worden om het werk correct uit te voeren, of om de uitvoering van het werk verder te optimaliseren.

Waarde toevoegende activiteiten

De stappen die wel toegevoegde waarde hebben worden altijd gehandhaafd. Logisch, want in deze uitvoeringen wordt daadwerkelijk iets gemaakt, waar de klant blij van wordt. Dat wil overigens niet zeggen dat we deze stappen verder links laten liggen. Integendeel! Ondanks dat in deze stappen iets zinvols wordt gemaakt, betekent dat niet dat het ook foutvrij en op de meest efficiënte manier wordt gedaan. Ook deze stappen worden dus beoordeeld op de mate waarin de activiteiten efficiënt uitgevoerd worden. En de mate waarin het (tussen)product voldoet aan de kwaliteitseisen van de ontvanger ervan.

Op basis van deze inzichten wordt besloten de activiteiten aan te passen en verder te optimaliseren. Waardoor ze minder tijd kosten of een betere kwaliteit leveren.

Op basis van deze inzichten wordt besloten de activiteiten aan te passen en verder te optimaliseren. Waardoor ze minder tijd kosten of een betere kwaliteit leveren.

Stap 4: Creëer Pull-demand

Pull zorgt voor een werkwijze, die de klant levert waar hij om vraagt en wanneer hij dat vraagt. In een pullsysteem wordt alleen iets gemaakt, als daar een klantvraag tegenover staat én als de volgende processtap klaar is om het tussenproduct te ontvangen. De klantvraag is dus, zowel kwalitatief als kwantitatief het signaal om in het proces in gang te zetten. De klant ‘trekt’ als het ware het product door het proces.

In een Pullsysteem zijn nauwelijks voorraden nodig. Hierdoor kan de organisatie op een flexibele wijze inspelen op nieuwe of wijzigende klantwensen. Zowel in wijzigend volume van de klantvraag, als in andere kwaliteitseisen. Binnen Lean wordt dit stadium aangeduid als een ‘wendbare’ organisatie of proces. Je kunt maximaal ‘meebewegen’ met de klant!

In een Pullsysteem zijn nauwelijks voorraden nodig. Hierdoor kan de organisatie op een flexibele wijze inspelen op nieuwe of wijzigende klantwensen. Zowel in wijzigend volume van de klantvraag, als in andere kwaliteitseisen. Binnen Lean wordt dit stadium aangeduid als een ‘wendbare’ organisatie of proces. Je kunt maximaal ‘meebewegen’ met de klant!

Stap 5: Streef naar perfectie

![]() Nadat de 4e stap is afgerond is de procesprestatie zowel binnen het proces (creëren van Flow), als in interactie met de omgeving van het proces (Pull) optimaal. Uit de vorige stappen blijkt dat het een intensieve aanpak is om op dit punt te komen. De laatste stap doet recht aan die inspanning door er voor te zorgen dat de optimale prestatie op niveau blijft. Of, beter nog, continu verbetert!

Nadat de 4e stap is afgerond is de procesprestatie zowel binnen het proces (creëren van Flow), als in interactie met de omgeving van het proces (Pull) optimaal. Uit de vorige stappen blijkt dat het een intensieve aanpak is om op dit punt te komen. De laatste stap doet recht aan die inspanning door er voor te zorgen dat de optimale prestatie op niveau blijft. Of, beter nog, continu verbetert!

Om de nieuwe werkwijze en bijbehorende prestatie te borgen is aandacht nodig op twee niveaus.

Structuur aanbrengen

In de organisatie moet een structuur worden ingericht om iedere dag bewust te zijn van de nieuwe werkwijze en om daar actief mee aan de slag te gaan. Dat kan door Visual Management en Operational Management in te zetten. Door dagelijks het werk te plannen, zichtbaar te maken en uit te voeren, leert het team te werken in de nieuwe opzet. En bij te sturen als daar een aanleiding voor is.

Investeren in de juiste mindset

Fouten maken mag! Tenminste, als van die fouten wordt geleerd. Een Lean-mindset is een houding waarin fouten en issues transparant worden gemaakt. Om ervan te leren en zo iedere dag de prestatie een stapje te verbeteren. Door gebruik te maken van de ideeën en vaardigheden van alle werknemers, wordt echt gewerkt aan continu verbeteren.

Dé essentie van een Lean organisatie, met hoger rendement en tevredener klanten en medewerkers als beloning!

Investeer in jouw bedrijf, werk of project met een opleiding van MKPC > Bekijk ons opleidingsaanbod!

Lean / Six Sigma / Scrum / Agile / Masterclasses /Workshops

Opleidingsinstituut MKPC leert en helpt organisaties klantgericht, efficiënt en effectief te werken. Zodat zij het verschil kunnen maken naar hun klanten en medewerkers en in staat zijn optimale bedrijfsresultaten te halen. Wij geloven in voortdurend leren en continu verbeteren met aandacht voor het organisatie- en het individuele belang. Opdat bedrijfsresultaten aantoonbaar verbeteren, de betrokkenheid toeneemt en de medewerkers zich als professional blijven ontwikkelen. In onze ervaring en overtuiging is deze aanpak dé manier om aansprekende resultaten te halen en succesvol te zijn voor organisaties én mensen met wie wij zakendoen. Niet voor niets is onze slogan: resultaat-én mensgericht verbeteren!