Direct ingrijpen bij afwijkingen in het proces

Andon-systeem

Direct ingrijpen bij afwijkingen in het proces

Lean tool voor directe actie

Fouten of verstoringen komen in elke productie- of dienstverleningsomgeving voor. De vraag is niet óf het gebeurt, maar hoe snel je het ziet en erop reageert. Het Andon-systeem is een praktisch hulpmiddel binnen Lean dat precies daarvoor bedoeld is. Het maakt problemen meteen zichtbaar en geeft medewerkers de mogelijkheid én het mandaat om in te grijpen.

Wat is een Andon-systeem?

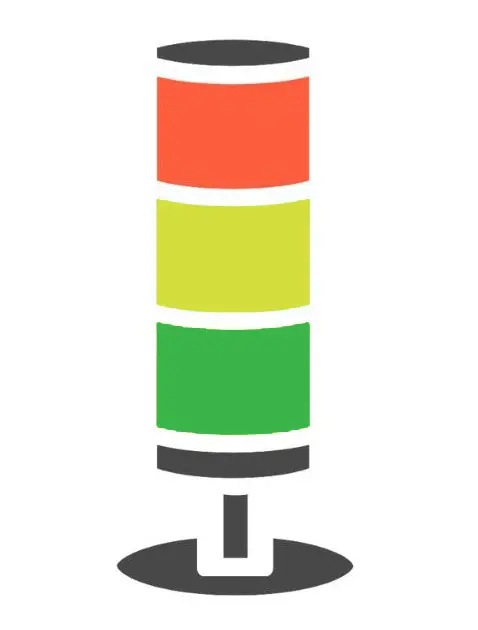

Andon is een visueel of auditief signaal (bijvoorbeeld een lamp, scherm of geluid) dat afgaat wanneer er iets misloopt in het proces. Denk aan een kwaliteitsprobleem, een ontbrekend onderdeel of een storing. Het systeem helpt om afwijkingen niet te negeren, maar ze direct te benoemen en aan te pakken. De naam “Andon” komt uit het Japans en betekent letterlijk papieren lantaarn. Binnen Lean staat het symbool voor openheid en duidelijke communicatie op de werkvloer.

Andon is een visueel of auditief signaal (bijvoorbeeld een lamp, scherm of geluid) dat afgaat wanneer er iets misloopt in het proces. Denk aan een kwaliteitsprobleem, een ontbrekend onderdeel of een storing. Het systeem helpt om afwijkingen niet te negeren, maar ze direct te benoemen en aan te pakken. De naam “Andon” komt uit het Japans en betekent letterlijk papieren lantaarn. Binnen Lean staat het symbool voor openheid en duidelijke communicatie op de werkvloer.

Waarom is Andon belangrijk?

Het snel signaleren en oplossen van problemen is een belangrijk onderdeel van Lean. Een Andon-systeem ondersteunt dat door afwijkingen niet alleen zichtbaar te maken, maar er ook een directe actie aan te koppelen. Medewerkers krijgen de ruimte om processen stil te leggen wanneer iets misgaat, wat leidt tot snelle interventie en structurele verbetering. De nadruk ligt op eigenaarschap, zichtbaarheid en continue verbetering.

De voordelen van een goed toegepast Andon-systeem zijn onder meer:

- Minder stilstand en wachttijd

- Sneller fouten vinden en oplossen

- Meer eigenaarschap bij medewerkers

- Betrouwbaardere processen

- Transparantie over wat er gebeurt op de werkvloer

Hoe werkt Andon in de praktijk?

Een Andon-systeem bestaat uit signalen (visuele of auditief) die geactiveerd worden bij afwijkingen in het proces, zoals kwaliteitsproblemen, storingen of een tekort aan materialen. Het signaal kan worden geactiveerd via een knop, trekkoord of digitaal scherm. Zodra het signaal afgaat, wordt het probleem direct zichtbaar gemaakt, bijvoorbeeld door een lamp, display of geluidssignaal.

Een Andon-systeem bestaat uit signalen (visuele of auditief) die geactiveerd worden bij afwijkingen in het proces, zoals kwaliteitsproblemen, storingen of een tekort aan materialen. Het signaal kan worden geactiveerd via een knop, trekkoord of digitaal scherm. Zodra het signaal afgaat, wordt het probleem direct zichtbaar gemaakt, bijvoorbeeld door een lamp, display of geluidssignaal.

Het productie- of werkproces kan tijdelijk worden gepauzeerd, zodat een verantwoordelijke medewerker snel kan ingrijpen. Het probleem wordt onderzocht en de oorzaak vastgesteld, waarna een passende oplossing wordt uitgevoerd. Pas daarna wordt het proces hervat. Voorbeelden van situaties waarbij Andon wordt ingezet:

- Een medewerker ziet een afwijking in de productkwaliteit.

- Een onderdeel blijkt te ontbreken in de toevoer.

- Een werkstap duurt structureel langer dan gepland.

- Een machine valt stil.

- Een digitaal systeem geeft een foutmelding.

Organisatie en cultuur

Een Andon-systeem werkt alleen als de organisatie erachter staat. Medewerkers moeten zich vrij voelen om een melding te doen zonder bang te zijn voor negatieve reacties. Dat vraagt leiders die problemen serieus nemen, opvolging geven en leren van meldingen. Dagstarts, visuele borden en duidelijke escalatie-afspraken helpen daarbij. Belangrijk is dat elke melding leidt tot een structurele analyse en verbetering, bijvoorbeeld met Root cause analysis (RCA).

Toepassing in verschillende sectoren

Hoewel Andon bekend werd in de auto-industrie, wordt het inmiddels breder toegepast, waaronder in de productie, logistiek en zorg. In distributiecentra helpt het bijvoorbeeld om tekorten of vertragingen zichtbaar te maken. In ziekenhuizen kan het worden gebruikt om vertragingen in patiëntdoorstroom zichtbaar te maken. Overal geldt: door problemen meteen boven water te krijgen, voorkom je dat ze uitgroeien tot grotere verstoringen.

Hulpmiddelen die vaak samen met Andon worden gebruikt:

- Visual Management-borden met KPI’s en meldingen

- Poka Yoke (foutpreventie)

- 5S-methodiek voor een overzichtelijke werkplek

- Standaard procedures voor escalatie

- Root cause analysis voor blijvende oplossingen

Conclusie

Een Andon-systeem is geen tovermiddel, maar wel een krachtig hulpmiddel om processen beheersbaar te maken. Het dwingt af dat problemen niet onder het tapijt verdwijnen, maar meteen zichtbaar en bespreekbaar worden. Daarmee vergroot je de betrouwbaarheid van je processen en geef je medewerkers het vertrouwen dat hun signalen ertoe doen.

✅Opleidingen en trainingen

Wie met Andon aan de slag wil, doet er goed aan Lean-kennis op te bouwen. Bij MKPC leer je in de Lean Six Sigma Yellow Belt E-learning de basis van visueel management. Bij een Lean Six Sigma Green Belt training leer je hoe je Andon structureel in projecten inzet. Als Lean six Sigma Black Belt richt je je op organisatiebrede toepassing, cultuur en leiderschap.